RESUMEN

Se realizó un estudio comparativo

entre dos emisores de baja presión,

Spray y Rotator, con el objetivo de analizar

sus parámetros hidráulico-

operacionales. Se realizaron 24 ensayos,

con distribución de los colectores

en forma radial y el emisor ubicado a 2

m de altura con respecto al suelo, a las

presiones de 100, 200 y 340 kPa. La norma

utilizada fue la ISO 8026 (2000). Seguidamente

se aforaron dos boquillas, con diámetros

de 2,98 y 4,37 mm, para determinar el gasto

real, a 0,5, 1, 1,5, 2 y 2,5 atm de presión.

También se determinó el diámetro

de gota según la ecuación

de Kincaid (1996). Los resultados mostraron

que el emisor Spray varía poco su

intensidad de aplicación media cuando

aumenta la presión, pero incrementa

considerablemente el diámetro de

cobertura efectivo; con el emisor Rotator

ocurre lo contrario, para las mismas presiones

de trabajo. Sin embargo, los valores promedios

de diámetro de cobertura efectivo

entre ambos emisores no tuvieron diferencias

significativas para a=0,05 en la prueba

t-student.

La calidad de las boquillas

es alta; se obtuvo un porcentaje de error

bajo (e<5%) y ecuaciones gasto-presión

con un coeficiente de ajuste superior a

0,99. El diámetro de gota no varió

ya que los dispositivos evaluados clasifican

como tipo ¨Difusores¨, según

Kincaid (1996).

PALABRAS CLAVE

Spray, rotator, diámetro cobertura,

diámetro de gota, caudal-presión.

ABSTRACT

A comparative study was carried out

between two emiters of low pressure, Spray

and Rotator to analyze their hydraulic -

operationals parameters. Twenty four tests

were carried out, with distribution of the

collectors in radial form and the emiter

located to two meters high with regard to

the floor, to pressures of 1, 2 and 3,4

atm. ISO 8026 (2000) standard was used.

Subsequently two nozzles were appraised,

with diameters of 2,98 and 4,37 mm, to determine

the real flow, at 0,5, 1, 1,5, 2 and 2,5

atm of pressure. The drop diameter was also

determined according to the equation of

Kincaid (1996). The results showed that

the Spray emiter varies little its mean

application intensity, when the pressure

increases, but it increases the effective

covering diameter considerably; with the

Rotator emiter it happens the opposite,

for the same work pressures. However, the

averages values of effective covering diameter

between both emiters were not diferent for

a =0,05 in the t-student test.

The quality of the

mouthpieces is high; a percent of low error

was obtained (e<5%) and equations flow-pressure

with a adjustment coefficient bigger than

0,99. The drop diameter didn’t vary,

because, according to Kincaid (1996), the

evaluated devices classify as type ¨Sprayers¨.

KEYWORDS

Spray, rotator, diameter covering, drop

diameter, flow-pressure.

1. INTRODUCCION

Según Montero et al. (2003), las

últimas tendencias en cuanto al manejo

de los equipos aspersores pasan por reducir

la presión de trabajo, sustituyendo

los aspersores de impacto por difusores

de baja presión y disminuyendo la

altura de colocación de estos emisores

respecto al suelo.

La utilización de las boquillas difusoras

de baja presión en máquinas

de riego de pivote central significa un

ahorro considerable de energía (González,

2004).

El emisor Spray Nelson D3000 es una boquilla

difusora fija muy versátil, con tapa

reversible que contribuye a cambiar los

patrones de riego según las necesidades

estacionales (Nelson Irrigation Corporation

b); además, tiene la característica

de trabajar a baja presión, donde

el agua, al salir por la boquilla, choca

contra un plato estático ranurado,

formando chorros de agua bien definidos

a presiones que oscilan entre 40 y 340 kPa.

El emisor RotatorTM R3000 es el emisor para

pivotes más popular del mundo. Presenta

un sistema de accionamiento exclusivo y

una simplicidad de diseño con una

sola parte móvil (plato difusor)

(Nelson Irrigation Corporation c).

Broner (1999) clasificó los aspersores

por la presión de trabajo según

su intensidad de aplicación. Los

spray, rotators y spinners se clasifican

dentro de los aspersores de baja presión

con intensidad de aplicación entre

4 y 5,8 pulgadas/h (102 y 147 mm/h).

La introducción en Cuba de máquinas

de pivote central y emisores de última

tecnología a gran escala con boquillas

Spray Head y Rotator de la firma Nelson

Irrigation han generado incertidumbres en

los productores.

En este trabajo se determinaron los parámetros

hidráulicos – operacionales

y las diferencias de funcionamiento de las

boquillas Spray y Rotator.

2. METODOLOGÍA

El trabajo se realizó en el Laboratorio

Hidráulico del Instituto de Investigaciones

de Riego y Drenaje (IIRD) de Cuba, donde

se construyó un banco para pruebas

de boquillas. En dicho banco se determinaron

los parámetros hidráulico-

operacionales de dos emisores (Spray y Rotator),

colocados a una altura de 2 m, a presiones

de 100, 200 y 340 kPa, y con diámetros

de salida de 2,98 mm (la No.15) y 4,37mm

(la No.22), realizándose un total

de 24 evaluaciones. Se tomaron estas dos

boquillas como muestra de la gama que suministra

el fabricante (Nelson Irrigation Corporation

a).

En cuanto al diseño de la red de

pluviómetros, en todos los casos

se colocaron de forma radial, con 8 radios,

a un espaciamiento entre pluviómetros

de 25 cm, para lograr una mayor precisión.

En la Figura 1 se puede apreciar el esquema

de la disposición de los pluviómetros.

Se procedió siguiendo la norma ISO

8026 (2000).

Figura 1: Esquema de

la disposición de los pluviómetros.

Para la prueba del aforo

del gasto de las boquillas se tomaron las

presiones de 50, 100, 150, 200 y 250 kPa.

Para ello se utilizó

un tanque de aforo volumétrico, en

el cual se midió el tiempo por cada

0,07861 m3 (78,61 L) de agua descargados.

Para cada presión se realizaron tres

pruebas.

Se calculó el diámetro de

las gotas utilizando la ecuación

de Kincaid (1996):

(1) (1)

Donde:

Dg: diámetro medio

de las gotas, mm

ad y bd: coeficientes de ajuste de la ecuación

Dbi: diámetro de

la boquilla del aspersor, mm

Pi: Presión del

aspersor, mca

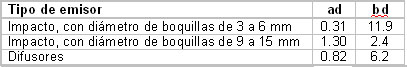

En la Tabla 1 se presentan

los valores de ad y bd, en función

del tipo de aspersor.

Tabla 1. Valores de

coeficientes propuestos por Kincaid (1996)

para el cálculo de diámetro

medio de las gotas.

Los resultados se analizaron

aplicando la prueba t student con el fin

de comparar los valores medios del Diámetro

de Cobertura Efectivo entre los emisores

Spray y Rotator, con la misma boquilla.

3. RESULTADOS Y DISCUSIóN

En la Tabla 2 se presentan los resultados

de la prueba de aforo promedio de las boquillas

Nos. 15 y 22. De ahí se derivan las

curvas Caudal-Presión que se reflejan

en la Figura 2.

Tabla 2. Caudales de las boquillas 15

y 22 a diferentes presiones de trabajo.

Figura 2. Caudal aforado

de las boquillas 15 y 22 de los emisores

Spray D3000 y Rotator R3000.

De este análisis

se obtuvieron finalmente las ecuaciones

de mejor ajuste para el caudal en función

de la presión en cada diámetro.

Para boquilla No. 15:

,(R2=0.9964)

(2) ,(R2=0.9964)

(2)

Para boquilla No. 22:

,(R2=0.9979)

(3) ,(R2=0.9979)

(3)

Donde:

Q= Caudal real del emisor (L/s)

H= Presión de trabajo del emisor

(kPa)

Como se observa los valores

de R2 son aproximadamente iguales a la unidad,

indicando que los valores de caudal obtenidos,

se aproximan considerablemente a la realidad.

Luego de la obtención

de las ecuaciones 2 y 3, se tomaron las

mismas para calcular el caudal a partir

de los valores de presión dados por

el fabricante (Nelsron Irrigation Corporation

a), y a su vez se procesaron los datos de

caudal y presión del mismo (ver Tabla

3). Con esto se obtuvieron dos curvas Caudal-Presión

para las boquillas Nos.15 y 22 (ver Figuras

3 y 4). En dichas figuras se puede apreciar

la similitud entre las curvas (real y del

fabricante) para ambas boquillas. Así

se confirma en los porcentajes de error

en la Tabla 3, que son bajos. Esto indica

la calidad del material con que están

fabricados estos dispositivos y la precisión

de las dimensiones.

Figura 3. Curva Caudal-presión

real y teórico para boquilla No.15

(Ø 2,98 mm). Válido para emisores

Spray y Rotator.

Figura 4. Curva Caudal-presión

real y teórico para boquilla No.22

(Ø 4,37 mm). Válido para emisores

Spray y Rotator.

En la Tabla 4 se observa

el comportamiento del emisor Spray para

las boquillas Nos. 15 y 22, indicando que

la Intensidad media no refleja un incremento

gradual en función de la presión.

Esto se debe a que al incrementarse el gasto

por aumento de la presión, se aumenta

el

Tabla 3. Porcentaje

de error del caudal aforado.

Tabla 4. Parámetros

hidráulico-operacionales de los emisores

Spray y Rotator colocados a 2 m de altura.

Nota:

Los valores de Promedio Dce con letras diferentes,

difieren para a?0,05 por t-student.

Dce:

Diámetro de cobertura efectivo

Pdce: Promedios de Dce

Dg: Diámetro de gota

diámetro de cobertura

efectivo y produciendo disminución

de la intensidad.

La intensidad media del emisor Rotator sí

presenta un incremento gradual en función

de la presión; esto está asociado

al ligero incremento que se produce en el

diámetro de cobertura efectivo con

el incremento de la presión.

No existen diferencias significativas para

?=0,05, entre los diámetros de cobertura

efectivo del emisor Spray con boquilla No.

15 y Rotator con boquilla No. 15 y entre

el Spray No. 22 y Rotator No. 22.

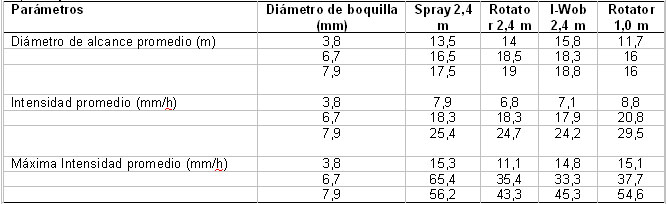

Playán et al. (2004) realizaron un

estudio del diámetro de alcance e

intensidad con diferentes diámetros

de boquillas, solapadas entre sí

y a dos alturas, en emisores de baja presión.

Los resultados se muestran en la Tabla 5.

Con respecto al diámetro de la gota,

se puede apreciar una disminución

del mismo a medida que aumenta la presión

de trabajo y disminuye el diámetro

de la boquilla en el mismo emisor. A su

vez los valores son iguales para emisores

diferentes (Spray y Rotator) con el mismo

diámetro de boquilla ya que clasifican

como tipo “Difusores” (ver Tabla

1). Sin embargo, se observan diferencias

en el valor del diámetro de cobertura

efectivo entre ambos emisores para un mismo

diámetro de gota. Esto puede estar

asociado a las características constructivas

de cada emisor, o sea, el Spray posee un

plato difusor fijo y el rotator es de plato

giratorio (Figura cabecera del artículo).

Tabla 5. Diámetro

de alcance promedio (m), intensidad promedio

(mm/h) e intensidad máxima promedio

(mm/h), según los resultados de las

pruebas de campo estáticas con diferentes

emisores, diámetros de boquillas

y alturas.

Fuente:

Playán et al. (2004)

Promediando los valores

de Dg se obtiene 2,18 mm de diámetro

de gota, coincidiendo con Tarjuelo (2008),

en cuanto al adecuado diseño de los

emisores con tamaño de gota medio

entre 1,5 y 5 mm.

4. CONCLUSIONES

. Las boquillas Nelson

3TN (Nos. 15 y 22) son de alta calidad,

ya que poseen un bajo porcentaje de error

entre el caudal teórico y real, siendo

menor del 5%. Por tanto, el coeficiente

de ajuste de las ecuaciones caudal-presión

determinadas es alto (R2=0,99).

. El emisor Spray D3000 de la firma NELSON,

cuando aumenta la presión, varía

poco la intensidad media y aumenta considerablemente

el diámetro de cobertura efectivo.

. El emisor Rotator R3000 de la firma NELSON,

con el aumento de la presión tiende

a mantener el diámetro de cobertura

efectivo y aumentar la intensidad media.

. Las características constructivas

de cada emisor influyen en las diferencias

que éstos tienen, en cuanto a los

parámetros operacionales, aun clasificando

ambos como tipo ¨Difusores¨.

. El diámetro de gota medio es de

2,18 mm y está contemplado dentro

del rango para el correcto diseño

de riego por aspersión.

5. RECOMENDACIONES

. Continuar las investigaciones

utilizando otros diámetros de boquillas.

. Realizar mediciones para determinar el

diámetro de gota real de ambos emisores.

6 .REFERENCIAS BIBLIOGRÁFICAS

Broner, I. (1999).Center-Pivot Irrigation

Systems. Diario El País, No. 4.704.

Colorado State University Cooperative Extension.

González, B.P.(2004). Manual para

el diseño y operación de máquinas

de pivote central, Instituto de Investigaciones

de Riego y Drenaje, 2004.

ISO. Agricultural Irrigation Equipment.

(2000).- Sprayers-General Requirement and

Test Methods: 8026.

Kincaid, D.C. (1996).Spraydrop kinetic energy

from irrigation sprinklers. Transactions

of the ASAE, St. Joseph, v.121, n.2, p.152-158.

Montero, J., de Juan, J.A., Sajardo, R.

y Tarjuelo, J. M.(2003). La aplicación

de agua con emisores de última tecnología

en equipos pivote. Diario El País.

Centro Regional de Estudios del Agua. Universidad

de Castilla-La Mancha.

Nelson Irrigation Corporation(a). Nelson

3TN Nozzle System.

Nelson Irrigation Corporation (b). Nelson

D3000 Pivot Sprayhead.

Nelson Irrigation Corporation(c). Rotator

R3000 Nelson para Pivotes.

Playán, E., Garrido, S., FaciJ, M.

y Galana, A.(2004). Characterizing pívot

sprinklers using an experimental irrigation

machine. Agricultural Water Management No.

70, 177-193p.

Tarjuelo, J.M. Principales avances tecnológicos

en riego por aspersión. Nuevas tecnologías

de riego por aspersión, p16.

|