| |

RESUMEN

En el Valle del Cauca, Colombia, existen

alrededor de 28014 hectáreas de cafetos.

Anualmente tras el proceso de renovación

por soca1 , cada hectárea produce

aproximadamente 97643 toneladas de biomasa

de tallos de café, quedando en el

campo en forma de desechos, generándose

problemas de contaminación y accidentalidad

se realiozo una evaluación de las

propiedades fisicoquímicas y térmicas

de esta biomasa con el

Soca,

zoca, es una palabra usada en América

Latina para designar a los brotes o retoños

de las plantas como la caña de azúcar,

el arroz y, en este caso, el cafeto

propósito

de convertirla en un combustible útil

para el sector industrial. Siguiendo la

norma Europea CEN/TS 335, se concluyó

que la mejor opción para darle valor

agregado a un residuo de este tipo es la

producción de pellets de madera.

El contenido de humedad de la madera de

café fue de 11,44% con un poder calorífico

de 16607 BTU/kg, lo que lo ubica en el mismo

nivel de otras biomasas (bagazo de caña,

cisco de café, etc.) usadas comúnmente

por las industrias. Su contenido de 12,9%

de carbono fijo garantiza una fácil

ignición durante su combustión.

El análisis económico para

montar una fábrica de pellets en

el país se estimó en dólares

americanos para un periodo de 8 años.

La inversión inicial fue de USD $

376444, cubriendo los gastos de compra,

cambio de motor e importación de

la maquinaria, compra del lote, construcción

de la edificación y arranque de la

planta. Los ingresos mensuales fueron de

USD $ 118760, con una utilidad del 26,6%

y una tasa interna de retorno del 25,92%

al tercer año de la inversión.

La planta se calculó para una superficie

de 388 m2, con una eficiencia del 70% y

un a capacidad de producción de 2184

toneladas mensuales de pellets. El costo

por tonelada se calculó a USD $ 52

y el ahorro estimado para una microempresa

consumidora de carbón puede ser de

USD $ 19422 aproximadamente durante el primer

año después de realizar el

cambio de combustible a pellets de madera

de café.

Palabras clave

Madera de cafeto, pellets, poder calorífico,

análisis de inversión, precio

de venta.

ABSTRACT

There are about 28014 hectares of coffee

trees. Each year after the renewal process

by ratoons or shoots, each hectare produces

about 97643 tonnes of coffee stem biomass,

left in the fields as waste, creating problems

of contamination and causing accidents by

accumulations falls. Thus, a detailed assessment

of physicochemical and thermal properties

of this biomass for the purpose of converting

it into a useful fuel for industry was carried

out. Following the European standard CEN

/ TS 335, it was concluded that the best

choice to give added value to this kind

of waste is the production of wood pellets.

Its moisture contents was 11,44%, with a

calorific value of 16607 BTU/kg. These properties

put it in the same level of other biomass

sources (bagasse, coffee debris, etc.) commonly

used by industries. Its contents of fixed

carbon, 12,9%, ensures easy ignition and

combustion. The economic analysis to implement

a pellet factory in the country was estimated

in US Dollars for a period of eight years.

Initial investment has to be of USD $ 376444

to cover the costs of equipment purchasing,

engine changes and costs of machinery imports,

purchase of building lot, building construction,

and plant startup. Estimated monthly income

was USD $ 118760, with a profit of 26,6%

and a return rate of 25,92% in the first

three years. The plant was calculated for

an area of 388 m2, with an efficiency of

70%, and a production capacity of 2184 tons

per month of pellets. The cost per ton was

estimated at USD $ 52 and the estimated

savings for a small business traditionally

consuming coal is USD $ 6201 approximately

after the first year of the change of coal

by coffee wood pellets.

KeyWords

Coffee’s wood, pellets, calorific

value, investment, price of sale.

1. INTRODUCCIÓN

El mundo actual hace frente a una disminución

progresiva de sus fuentes energéticas

debido principalmente a que son no renovables

(combustibles fósiles). Su enorme

uso conduce a un impresionante aumento de

gases contaminantes liberados a la atmosfera,

lo cual causa graves cambios en el clima

global. Por ello, es de suma importancia

buscar alternativas a través de un

conjunto de tecnologías. Una solución

apropiada y renovable es el uso de la energía

solar en forma de biomasa, preferiblemente

de residuos lignocelulósicos (Chau

et al., 2009).

Alrededor

del mundo, se estima que el 55% de los 4

billones de metros cúbicos de madera

disponibles son usados anualmente por la

población como combustible en forma

directa o combinándola con carbón.

De esa población, en Colombia, se

considera que, de cada árbol extraído

para la producción maderera, sólo

es aprovechado un 20%, siendo el otro 40%

abandonado en el campo y el último

40% se transforma el proceso de aserrío,

en astillas, corteza y aserrín (Focer,

2001). En el campo es común ver desechos

forestales sin ningún uso energético.

Son pocas las familias que utilizan estos

mal llamados “desperdicios”

como fuente de calor para generar energía

ya sea para cocinar o empleándolos

como combustibles en la calefacción.

Recientemente, en Colombia se han realizado

estudios de producción de biomasa

a partir del bagazo de la caña de

azúcar o de la cascarilla del arroz,

pero se ha dejado a un lado toda la biomasa

proveniente de los desechos forestales,

desperdiciando estos subproductos (Fernandez,

2009).

El

objetivo de esta investigación se

centra en la evaluación técnico-económica

de la utilización de biomasa como

fuente de biocombustible sólido.

Los tallos de café después

de realizar la soca son considerados en

especial por los grandes caficultores como

desperdicio, ya que comúnmente son

abandonados en laderas. Este residuo de

café que puede llegar a formar pilas

de varias toneladas, se pudre generando

contaminación o, en otros casos,

tapando cuencas de ríos. El café

durante su procesamiento genera una serie

de subproductos que son utilizables, entre

los que se encuentran la pulpa, la cáscara

de café, el biogás procedente

de las aguas residuales y el mucílago

entre otros, pero aún no se ha considerado

la utilización de la madera de tallos

de café como un subproducto de alto

valor en el ámbito de su utilización

como fuente de energía renovable.

Se

han conocido diferentes estudios sin éxito

con la madera de café. Uno de ellos

se realizó en la multinacional Smurfit

Kappa Cartón de Colombia, donde veinte

años atrás se realizaron pruebas

de obtención de pulpa con madera

de café. Finalmente, las investigacionesno

arrojaron resultados favorables para continuar,

así que esta empresa adecuó

toda su maquinaria para recibir sólo

madera de pino y eucalipto. Tablemac, empresa

líder en Colombia en el sector de

aglomerados, asegura que la densidad óptima

de la madera para hacer tableros es del

orden de 500-600 kg/m3, por lo que la madera

de café al ser más densa afectaría

la calidad de sus productos. Finalmente

se encontró que, con la substitución

de un 20 a un 30% de toda la madera soqueada

por caficultor en la región antioqueña

(Antioquia, Colombia), se podría

aprovechar como materia prima para la fabricación

de mobiliario doméstico y arquitectónico,

con un proyecto llamado “De grandes

posibilidades de desarrollo y progreso para

el país, favoreciendo aspectos como

la reforestación, el empleo, la economía

y aprovechamiento de insumos nacionales”

según lo afirma Henry Madrid, Gerente

General del Grupo Monarca (Madrid, 2010).

En abril del 2006, esta empresa antioqueña

inició un proyecto para el aprovechamiento

de la madera de café de la variedad

Caturra para la fabricación de sillas

y butacas.

En

esta investigación se abre una nueva

oportunidad para el aprovechamiento de este

residuo maderable. En Colombia no existe

una planta de producción que aproveche

este tipo de residuos para fabricar pellets.

La biomasa es un biocombustible de “carbono

neutral”, es decir, que la cantidad

de CO2 emitida por la combustión

es, comparativamente la misma fijada durante

la fotosíntesis. Por tanto, su utilización

no incrementa el efecto invernadero. Por

otro lado, debido a que los pellets tienen

en su composición muy poco azufre,

la combustión de los mismos no produce

dióxido de azufre, por lo que se

piensa que con la utilización de

este desecho, se verán reducida las

consecuencias que este gas puede generar,

como por ejemplo, la producción de

la lluvia ácida, en comparación

con los combustibles fósiles tradicionales

(Klinger, 2002).

En

América del Sur, Argentina y Brasil

cuentan con industrias de pellets a base

de los residuos de la industria del aserrío

que generan aproximadamente 2.8 millones

de residuos anuales. Colombia es un país

que cuenta con todos los medios, tanto de

materia prima como de espacio para poseer

una infraestructura suficiente que permitiera

abrir una industria de pellets de alta calidad,

promoviendo así el uso eficiente

de desechos agroindustriales apoyados en

tecnologías modernas que permitan

ubicar al país a la altura de potencias

como Brasil en cuanto al ahorro de energía

eléctrica y combustibles fósiles.

2. MATERIALES Y METODOS

Todos los análisis físicos

y termogravimétricos se llevaron

a cabo en el Laboratorio de Combustión

y Combustibles de la Universidad de Valle

en Cali-Colombia.

Materia

prima

Se tomaron muestras de tallos de café

de diferentes fincas cafetaleras ubicadas

en zonas rurales de Felidia, Trujillo y

Alcalá en el Departamento del Valle

del Cauca, en Colombia. Para el muestreo

se seleccionaron aleatoriamente plantas

de café (de 2 a 7) en un área

de aproximadamente 60 metros cuadrados,

las cuales fueron “soqueadas”

rudimentariamente y la biomasa obtenida

pesada. Las muestras se clasificaron como

Tipo A, Tipo B y Tipo C. En la Tabla 1 se

presenta la masa de cada muestra.

Tabla

1. Masa de los troncos obtenidos (tipo A,

tipo B y tipo C)

Fuente:

Autor

Las

muestras fueron almacenadas a la intemperie

bajo la luz solar de 29 a 35°C y evitando

que el agua de la lluvia pudiera interferir

en los resultados. Antes de trasladarse

al laboratorio se pasaron por una sierra

convencional que convirtió los tallos

en viruta y finalmente fueron tamizados

(tamiz numero 20), para efecto de un mejor

análisis.

Prueba

de humedad. A los tallos de café

se les midió su contenido de humedad

determinado a tres diferentes tiempos de

almacenamiento después de ser “soqueados”

(3 días, 1 mes, 9 meses). El análisis

se realizó acorde con el método

de análisis ASTM E 871-82 (ASTM,

1998a) y CEN/TS 14774-3 (Technical Specifications,

2004). Se usaron 4g de muestra para cada

uno de los tres ensayos. El equipo empleado

fue un horno CHN 2000 marca Leco a una temperatura

de 105ºC hasta obtener la muestra a

masa constante.

Análisis

aproximado y elemental. Los análisis

de humedad, materia volátil y cenizas

se realizaron con base en el método

de análisis ASTM 5142 (1998c). Para

los análisis de carbono, hidrógeno,

oxígeno y nitrógeno se uso

el método ASTM 5373 (1998a), para

el análisis de azufre el ASTM 4239

(1998b) y, finalmente, para el análisis

de carbón fijo el ASTM 3172 (1998c).

En todos los casos se siguieron las metodologías

ASTM establecidas con anterioridad. La muestra

de 3g fue quemada y carbonizada entre 220

y 550ºC, en un equipo analizador de

carbono, hidrógeno y nitrógeno

CHN 2000 marca Leco, obteniéndose

los resultados en base seca.

Determinación

del poder calorífico. El valor de

poder calorífico a volumen constante

en base seca fue determinado acorde a la

norma ASTM 5142 (1998c). Las masas de las

muestras oscilaban entre 0.3044 y 0.3015

g. La combustión se realizó

empleando una bomba calorimétrica

modelo AC-350 marca LECO a una presión

de 3102.66 kPa (450 psi).

Prueba

termogravimétrica. El cambio de masa

en rangos específicos de temperatura

proporciona indicaciones sobre la composición

de la muestra y su estabilidad térmica,

demostrando cómo se comporta la biomasa

en función de su masa y su temperatura.

Este análisis se inició con

una temperatura de 10ºC, la cual aumentó

en intervalos de 10ºC cada minuto llegando

hasta los 800ºC en 80 minutos. Los

análisis se realizaron con base en

la norma ASTM E 1641 (1998), usando un equipo

SDT 2960 Simultáneo DSC-TGA modelo

TA Instruments.

Analisis

económico. Para el análisis

económico, se calculo teóricamente

la cantidad de toneladas a producir. A escala

de laboratorio se reprodujo lo que hará

a nivel industrial para máquinas

con 5 toneladas por hora de capacidad. Se

realizó un estudio de costos por

proceso para evaluar los costos fijos y

variables y poder estimar un precio de venta

por tonelada de producto.

3. RESULTADOS Y DISCUSIÓN

Prueba de humedad

Después de hacer las pruebas de humedad

para tallos de madera de café con

un tiempo mínimo de 3 días

y un máximo de 9 meses, después

del “soqueo”, se obtuvieron

los resultados que se presentan en la Tabla

2.

Tabla

2. Prueba de humedad

Fuente:

Autor

Como

se observa en el Tabla 2, después

de aproximadamente el primer mes de encontrarse

almacenados los tallos a la intemperie y

protegidos de la lluvia, perdieron cerca

del 67% de su humedad, por lo que se trata

de un material orgánico poco higroscópico.

Es importante resaltar que esta biomasa

de tipo leñoso presenta un porcentaje

de humedad más bajo que otro tipo

de residuos como el del bagazo de la caña

de azúcar, que tiene una humedad

cercana al 50%. El hecho de poseer una baja

humedad le confiere una ventaja en la combustión

ya que los contenidos elevados de humedad

reducen la eficiencia del proceso de combustión

ya que debe evaporarse esa agua desaprovechando

parte de la energía del material.

Análisis

aproximado y elemental

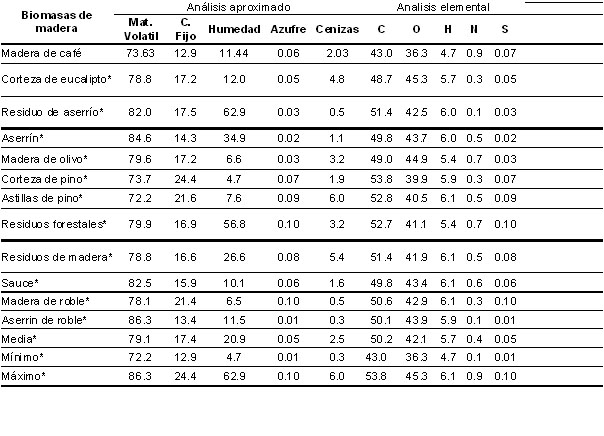

Tabla

3. Composición química de

la madera de café comparado con 12

variedades de biomasas tipo leñosa

*

Información tomada de An overview

of the chemical composition of biomass;

Stanislav V. Vassileva,b, David Baxter b,

Lars K. Andersen b, Christina G. Vassileva

a .

a Central Laboratory of Mineralogy and Crystallography,

Bulgarian Academy of Sciences, Acad. G.

Bonchev Street, Block 107, Sofia 1113, Bulgaria.

bInstitute for Energy, Joint Research Centre,

European Commission, P.O. Box 2, NL-1755

ZG Petten

El

Tabla 3 muestra los porcentajes en base

seca del análisis aproximado y elemental

de 12 variedades de biomasas leñosas

comparadas con la madera de café.

Como se mencionó en la metodología,

se determinaron humedad, cenizas, materia

volátil y carbono fijo. La materia

volátil estuvo en los rangos de 86.3%

en el madera altos contenidos de carbón

fijo. Sin embargo, es común en las

biomasas que la materia volátil y

el carbono fijo tengan una proporción

de más de 3,5%, mientras que esta

proporción para el carbón

sea normalmente de 0,6-2,4%. Acorde a Chen

y colaboradores (2009), el contenido de

humedad debe ser lo más bajo posible,

generalmente en rangos de 10-15% ya que

un alto contenido de humedad presenta problemas

en la combustión y requeriría

de energía excesiva para el proceso

de secado. Los rangos de humedad para biomasas

leñosas son de 4,7% en corteza de

pino y 62,9% en residuos de aserrío.

Los resultados expuestos son satisfactorios

ya que la madera de café al ser expuesta

bajo la luz solar, tiende a perder humedad

rápidamente y presenta un contenido

de agua menor a otros materiales, como los

residuos de madera o forestales. Los rangos

para las cenizas se encontraron en un orden

del 0,3% en aserrín de roble y del

6,0% en astillas de pino. La determinación

del contenido de cenizas indica si la biomasa

puede alcanzar una combustión casi

total. Según Telmo y colaboradores

(2010) usualmente las variedades tropicales,

tienen altos contenidos de cenizas comparado

con especies de bosques templados.http://www.torestalbweb,com

La composición elemental de una sustancia

combustible es su contenido (porcentaje

en masa) de carbono, hidrógeno, azufre,

oxígeno, nitrógeno, humedad

y cenizas. Es la característica técnica

más importante del combustible y

constituye la base para los análisis

de los procesos de combustión. Esto

corrobora el resultado presente en el parámetro

de materia volátil expresado. La

fracción de masa de carbón

osciló entre 53,8% en corteza de

pino y 43,0% en madera de café. El

oxígeno entre 45,3% en corteza de

eucalipto y 36,3% en madera de café.

El hidrógeno entre 6,1% en residuo

de madera, sauce, astillas de pino y madera

de roble y 4,7% en madera de café.

Estos valores al parecer son de gran importancia

para determinar la proporción teórica

entre aire-combustible en sistemas de termo-conversión.

La tabla 3 muestra claramente que esas biomasas

contienen altos contenidos de carbón

que, comparados con el hidrógeno

y el oxígeno, incrementan el valor

energético. El bajo contenido de

nitrógeno y de azufre es de especial

importancia para la protección del

medio ambiente, con rangos de 0,1% en residuos

de aserrío y aserrín de roble

y de 0,9% en madera de café y 0,01%

en aserrín de roble y 0,10% en residuos

forestales y madera de roble, respectivamente.

La concentración de N y S en diferentes

especies es de la mayor importancia debido

a que durante la combustión causan

emisiones gaseosas (NOx y SOx). Investigaciones

recientes han demostrado que el mayor impacto

ambiental de la combustión de combustibles

sólidos lo constituyen las emisiones

de NOx (Nussbaumer, 2002). El NOx aumenta

de manera proporcional con el contenido

de N presente en la biomasa (Leckner, 1993).

El azufre contenido en los biocombustibles

sólidos forma gases de SO2 y, algunas

veces, de SO3. La eficiencia de fijación

del azufre en las cenizas depende de la

concentración de Ca en el combustible.

Se esperarían problemas de emisión

a partir de concentraciones de azufre por

encima del 0.2% y la madera de cafeto que

se está estudiando tiene 0.06%.

Poder

calorífico superior (PCS)

El poder calorífico de 16607 BTU/kg

de la madera de tallo de café hace

de esta biomasa un producto competitivo

en el mercado, ya que se encuentra en el

mismo rango que el cisco de café.

En general, el tipo de biomasa leñosa

tiende a tener un poder calorífico

muy similar, manejando un rango de 3000

a 5000 kilocalorías (JEA Bioenergy

, 2002), pero aunque el carbón sea

quien tenga un alto poder calorífico

le hace perder ventaja por el solo hecho

de que sea menos reactivo.

Poder

calorífico inferior (PCI)

Una vez conocida la cantidad de humedad

e hidrógeno en la muestra se procedió

a calcular el PCI siguiendo la siguiente

fórmula:

PCI

= PCS (kcal / kg) – 5.85 (9 * % Hidrógeno

÷ 100 + % Humedad ÷ 100) =

4185 kcal / kg

El

valor del poder calorífico inferior

no presentó tanta variabilidad como

el del superior, lo que mantiene al producto

con un alto valor competitivo comparado

con otro tipo de biocombustibles.

La biomasa tipo madera proveniente del tallo

de café presentó una humedad

al momento de ser analizada del 11,44%.

Prueba

termo gravimétrica

Como se aprecia en la Figura 1 de los análisis

termogravimétricos (TGA, siglas en

inglés para thermogravimetric analysis)

de la madera de café, la línea

que indica la pérdida de masa con

respecto al tiempo (100% de la masa total)

se encuentra desplazada hacia la izquierda,

lo que indica que se trata de un material

reactivo, lo cual se corrobora en el análisis

aproximado.

En

la curva de DSC, (siglas en inglés

para differential scanning calorimetry)

hay 3 picos máximos que indican la

pérdida de masa para la madera de

café. La temperatura a la que ocurre

inicia a los 50, 300 y 450ºC. A una

temperatura de casi 460ºC, la muestra

se ha consumido completamente a hasta alcanzar

una masa de 5% b.s.

Fuente:

Autor

Figura

1. Diagrama termo gravimétrico de

la madera del café

Según

Kim y colaboradores (2010) para materiales

lignocelulosicos la descomposición

termoquímica ocurre entre 275 y los

350ºC, para la hemicelulosa entre 150

y 350ºC, para la celulosa entre 275

y 350ºC y para la lignina entre 250

y 500ºC. Esto puede corroborarse en

el análisis termogravimétrico

(TGA) de la Figura 1. Los picos más

altos pueden ser asignados a la descomposición

de la hemicelulosa y la celulosa. Este análisis

puede compararse con el propuesto por Boluda

y colaboradores (2010) donde realizan esta

determinación a una biomasa de desechos

de frutas (mandarina) y se observa que su

pérdida de masa llega hasta un 15%.

Posteriormente,

la muestra no se quema completamente y,

por consiguiente, es un indicativo de que

no es lo suficientemente reactiva.

Evaluando el análisis presentado

en el Gráfico 2, de la empresa Ladrillera

Santa Helena, claramente se aprecia cómo

la línea de masa (100% de masa total)

se encuentra desplazada más hacia

la derecha, indicando que la biomasa no

es muy reactiva, con un progreso lento para

perder masa, concluyendo que no es necesario

precalentar la muestra para realizar la

ignición y seguidamente su combustión,

todo lo opuesto a la madera de café.

Estudio

técnico-económico

El Figura 3 muestra un diagrama esquemático

del proceso de producción de pellets.

Para este ejercicio se estimó un

30% de desperdicio lo que arroja un total

de 3.5 toneladas de pellets producidos por

hora. Los cálculos para determinar

el tamaño de los lotes de producción

se realizaron basados en la capacidad mínima

de las máquinas cotizadas, que se

encuentra alrededor de 5 toneladas por hora.

Mensualmente entrarían a proceso

3120 toneladas de biomasa de madera de café.

Según los datos suministrados por

la Federación Nacional de Cafeteros,

en el Valle del Cauca hay 28014 hectáreas

de grandes caficultores, caficultor “soquea”

la 5a parte de una plantación en

el año, se cuenta con 5602 hectáreas

“soqueadas”. Cada una de ellas

produce 17,43 toneladas de biomasa (Álvarez-Hernández

y Martínez 2006), dando un aproximado

de 97642,86 toneladas de tallos de café

anualmente, lo cual es suficiente para abastecer

el

Fuente:

Francisco Velasco S. M. Sc. Laboratorio

de Combustión y Combustibles, Universidad

del Valle, 2010

Figura

2. Diagrama termogravimétrico de

arcilla

proceso

por un año y medio aproximadamente.

La materia prima (tallos de café)

no tiene un precio de venta establecido

hasta el momento, por lo que se tomó

la información otorgada por el Grupo

Monarca, que retribuyen a los cafeteros

pagando entre USD $ 0,13 y 0,15 por tallo.

Con esto se realizó un estimado de

precio de venta de USD $ 1,78 por tonelada

de tallos de café, esta información

se dio a conocer a diferentes empresarios

del café quienes estuvieron de acuerdo

en el valor agregado de algo que ellos conocen

como un desecho.

Para la construcción de la planta

se optó por Cartago, Valle del Cauca,

dada su cercanía a municipios ricos

en fincas cafeteras, además, se trata

de un municipio con más movimiento

industrial que otros en el norte del Valle.

El terreno para la construcción se

calculó con un área de 388

m2. La dimensión de la bodega de

almacenaje de la materia prima, tiene un

área de 123,25 m2, está incluida

en el área del terreno mencionada.

El costo por m2 en un terreno plano, ubicado

en Cartago, se cotizó aproximadamente

a USD $13,59, por lo tanto el costo del

terreno es de USD $5274. El valor del metro

cuadrado corresponde al de un lote ubicado

en la zona industrial de Cartago en la salida

a Zaragoza norte del Valle del Cauca (Juan

Pablo Londoño, 2010). Finalmente

el costo por la edificación se cotizo

en USD $ 46765.

La

maquinaria fue cotizada en Shanghai, China,

con la industria

Wood Pellet Line, excepto el secador rotativo

que se cotizó en Colombia con la

empresa caleña Termo Vapor industrial.

La maquinaria trabaja con energía

eléctrica a 220 voltios, excluyendo

el secador rotativo que quema 68 kg h-1

de astillas de madera de café que

salen directamente del proceso. Los precios

establecidos son los que se encuentran vigentes

para todo el año 2010. El TRM (tasa

representativa del mercado) utilizado para

realizar la conversión a dólares

americanos fue la del día 13 de marzo

del 2010. Los valores de compra y su descripción

se muestran en la tabla 4.

Por otro lado, se debe de realizar el cambio

de motor a la maquinaria importada para

que la potencia eléctrica sea la

adecuada en Colombia, por un costo de USD

$ 2287 El valor de la importación

desde el puerto de Shanghai, China, hasta

el puerto de Buenaventura,

Fuente:

Autor

Figura

3. Balance de masa para la fabricación

de pellets

Colombia

para esta investigación fue de USD

$ 100889 y el arranque de planta se consideró

con un costo de USD $ 93824.

El

precio de venta de una tonelada de pellets

corresponde a USD $ 42,3, este valor se

obtuvo del cálculo estimado de todos

los gastos mensuales expuestos en el cuadro

5, sobre la capacidad de producción

de pellets mensualmente. Si se compara con

el precio de venta del carbón, que

para el año 2010 es de USD $ 84 (Canasta

Energética Colombiana, 2010), es

muy favorable ya que la tonelada de pellets

se encuentra a USD $ 41,7 por debajo del

combustible más barato y más

utilizado en el mercado colombiano. Se estimó

una utilidad del 26.6% como el porcentaje

de ganancias óptimo para este proyecto.

Tabla

4. Resumen de los costos de los equipos

Fuente:

Autor

expresados

en el cuadro 5. El costo de producir una

tonelada pellets es de USD $ 39 El análisis

económico se estimó en dólares

americanos para un periodo de 8 años.

La planta emplea el 70% de su capacidad.

Se trabajan 24 horas diarias, en turnos

de mañana, tarde y noche 312 días

al año y se obtienen 26208 toneladas

de pellets anualmente.

El método de depreciación

que se utilizó fue el de línea

recta y un impuesto de renta del 33%. Para

el segundo año de operación,

se manejó un incremento en los gastos

Tabla 5. Costos fijos y variables

Fuente:

Auto

del

5% y un incremento en el precio de venta

de pellets del 10%. Para calcular el valor

presente neto, VPN, se tomó como

referencia el mercado nacional, en donde

las inversiones en el sector financiero

se pagan entre el 7 y el 8% con una tasa

del 15% efectivo anual. La recuperación

de la inversión se estimó

para el tercer año de operación.

Los ingresos se determinaron de acuerdo

con la cantidad de toneladas a producir

en el mes y éste se multiplicó

por el precio de venta que se estableció

a una tonelada de pellets.

Uno de los factores que hace rentable este

proyecto, es la abundancia de la materia

prima para el proceso de fabricación

de pellets y el bajo costo al que se puede

conseguir. Se incluye el alto poder calorífico,

capaz de competir con el carbón a

un bajo precio de venta, lo que lo hace

interesante para mercados internacionales

que requieren importar pellets de países

europeos a altos costos.

Análisis comparativo con empresas

consumidoras de carbón

Según la canasta energética,

1 kg carbón tiene un poder calorífico

de 24200 BTU/kg y los pellets de 16,607

BTU/kg. Por lo tanto, 2 kg de pellets equivalen

1 kg de carbón. A modo de proyectar

la rentabilidad, tanto de los pellets como

del biocombustible sólido, se expone

el caso de una empresa quemadora de carbón

en una caldera de 100 HP (Bocanegra, 2010).

El Taba 6 presenta un análisis teórico

comparativo.

Tabla

6. Análisis teórico comparativo

del carbón versus pellets

Fuente:

Auto

El ahorro anual debido al cambio de combustible

es de USD $ 19422. Con una demanda como

la expuesta y manejando un valor presente

neto, VPN, del 15%, la recuperación

del capital invertido comienza en el tercer

año de iniciar la producción.

Análisis

comparativo con el bagazo de caña

El precio de venta de una tonelada de bagazo

puede costar alrededor de USD $ 21,00. Se

requiere de dos kilogramos de bagazo de

caña para igualar el poder calorífico

de un kilogramo de pellets, por lo tanto

si una empresa que consuma bagazo de caña

mas como desecho industrial que como biocombustible,

gasta en un proceso productivo 5 tonelada

de bagazo por hora, es decir 41885000 BTU/Ton,

estaría dejando de percibir unos

ingresos de USD $108,75 por esa cantidad

de bagazo. Cambiando a pellets, se necesita

2,5 toneladas por hora con 41885000 BTU/Ton,

con un costo de USD $200,79, lo cual significa

que los ingresos que se obtendrían

por la venta del bagazo no superarían

el gasto que genera los pellets que los

sustituyen. Consecuentemente no es nada

rentable para una empresa consumidora de

bagazo cambiar de biocombustible. Aunque

la producción de pellets abastecería

la demanda de una empresa consumidora de

bagazo no es aconsejable competir con el

bagazo de caña, ya que, estas empresas

se caracterizan por quemar grandes cantidades

de biocombustibles, y además el precio

del bagazo es mucho mas económico,

los residuos de los cafetos pueden ser útiles

para otros giros industriales. El bagazo,

de hecho, cubre las necesidades de las empresas

de la industria azucarera (ingenios) e incluso

puede cogenerar electricidad.

Tabla

7. Análisis teórico del bagazo

de caña versus pellets

Fuente:

Auto

4. CONCLUSIONES

El tiempo requerido por la madera de café

para llegar a un porcentaje de humedad óptima

del 10%, es de aproximadamente un mes al

exponerla en forma astillada a la intemperie

en condiciones ambientales afines de una

ciudad de clima tropical y cerca de los

1000 metros sobre nivel del mar en época

de estiaje. Este tiempo es relativamente

corto si se cuenta con un espacio grande

de varios cientos de metros cuadrados para

tener en almacenamiento una cantidad mensual

de 3120 toneladas como materia prima. Sin

embargo, al no ser práctico para

una empresa emergente proveerse de espacios

grandes solamente para almacenamiento, se

opta por la reducción de la humedad

de la materia prima, por medio de un horno

rotativo, el cual es usado generalmente

en la industria de la madera y con el cual

se agilizaría el proceso de secado,

disminuyendo consecuentemente el espacio

necesario para su almacenamiento temporal.

La relación entre el contenido de

humedad y el poder calorífico es

inversamente proporcional entre menor sea

la humedad mayor será el valor del

poder calorífico, este valor en la

biomasa estudiada se considera muy similar

al de otros biocombustibles sólidos

que están siendo actualmente utilizados

en el mercado.

Esto a simple vista indica que este producto

sería competitivo y viable para su

comercialización en el mercado.

En cuanto a su competitividad con el carbón,

combustible sólido mejor posicionado

en el sector industrial por sus características

y poder energético, los pellets tiene

la ventaja sobre éste de que su tiempo

de ignición es mucho más corto.

El bagazo de caña por su abundancia

como coproducto satisface completamente

y a un costo muy bajo, las necesidades energéticas

de los ingenios azucareros, además

de que las calderas de estos últimos

actualmente están tecnológicamente

adaptadas para el uso del bagazo.

La posibilidad de utilizar pellets de madera

de cafeto en estas calderas es poco factible.

La única forma de poder utilizar

madera de cafeto como combustible, seria

en tiempos de escasez de bagazo, como los

extremadamente lluviosos y en donde hubiera

necesidad de complementar la baja cantidad

de bagazo disponible o durante el arranque

de los ingenios durante la zafra. Para esto

sería necesario incorporar la madera

de cafeto al bagazo por medio de la desfibración.

De esta forma la biomasa resultante de esta

mezcla seguiría conservando prácticamente

todas las propiedades físicas y mecánicas

del bagazo, por lo cual su uso en las calderas

no afectaría la operación

y se lograría mejorar su poder calorífico

y disminuir el contenido de humedad del

combustible.

5. AGRADECIMIENTOS

Los autores agradecen a la Universidad Autónoma

de Occidente por el financiamiento otorgado

a este proyecto. Asimismo, reconocen el

apoyo académico del profesor Abdul

Cañas Velasco, al grupo GRUBIOC y

a su coordinadora la Doctora Luz Marina

Flores Pardo por la ayuda prestada.

6. Referencias BIBLIOGRAFICAS

Álvarez-Hernández, J.R.; Martínez-Tovar,

D.G. (2006). Aprovechamiento de la energía

calórica de estufas campesinas para

el secado del café; Revista del Centro

Nacional de Investigaciones de Café;

pag 88; Vol 57; Abril-Junio; Chinchiná

- Caldas – Colombia.

ASTM.

(1998). Standard Test Methods for Proximate

Analysis of the Analysis Sample of Coal

and Coke by Instrumental Procedures; ASTM

D5142 – 09. Washington, D.C. EEUU.

ASTM.

(1998a). Standard Test Methods for Instrumental

Determination of Carbon, Hydrogen, and Nitrogen

in Laboratory Samples of Coal and Coke;

ASTM D5373

ASTM.

(1998b). Standard Test Methods for Sulfur

in the Analysis Sample of Coal and Coke

Using High- Temperature Tube Furnace Combustion

Methods; ASTM D4239

ASTM.

(1998c). Standard Practice for Proximate

Analysis of Coal and Coke; ASTM D3172 REV

Bocanegra,

J. P. (2010). Comunicación personal.

Ingeniero mecánico de Termo Vapor

Industrial, Cali. Entrevista realizada el

27 de marzo de 2010.

Boluda,

M.; García, L.; González,

F. del P.; López, A. (2010). Mandarin

peel wastes pretreatment with steam explosion

for bioethanol production; Bioresource Technology,

Volume 101, Issue 10, Pages 3506-3513

Canasta

Energética Colombiana. (2010). [Citado

el 12 de marzo del 2010] Disponible en Internet:

http://www.aciem.org/bancoconocimiento/i/indicessaucedo2007/Canasta_Precios_Mayo_24.xls

Chau,

J. ; Sowlati, T., Sokhansanj, S.; Preto,

F., Melin, S., Bi, X.. (2009). Techno-economic

analysis of wood biomass boilers for the

greenhouse industry. Applied Energy, Volume

86, Issue 3, Pages 364-371

Chen,

I.; Xing, I., Han, L. (2009). Renewable

energy from agro-residues in China: Solid

biofuels and biomass briquetting technology.

Renewable and Sustainable Energy Reviews,

Volume 13, Issue 9, Pages 2689-2695

Engormix.com.

(2009). [En línea] Café, clima

y suelos. [Citado 23 de abril de 2009].

Disponible en Internet: http://www.engormix.com/cafe_clima_suelos__s_articulos_759_AGR.htm

Fernández,

J. (2009). [En línea] Energías

renovables para todos. p. 02. [Citado 29

mayo de 2009]. Disponible en Internet:

http://www.energias-renovables.com/Productos/pdf/cuaderno_BIOMASA.pdf

Focer.

(2001). Manual sobre energía renovable:

BIOMASA. Casa editorial. Ciudad de edición,

Costa Rica.

Food

and agriculture organization. (2010). [Citado

8 de febrero del 2010]. Disponible en Internet

www.fao.org/docrep/007/y5143s/y5143s0v.htm

Forestalweb.com.

(2010). [Citado 8 de febrero del 2010].

Disponible en Internet: http://www.forestalweb.com

IEA

Bioenergy. (2002). Sustainable Production

of Woody Biomass for Energy A Position Paper.

ExCo. 2002:03. [Citado 20 de marzo del 2010].

Disponible en Internet: http://www.ieabioenergy.com/library/157_PositionPaper-SustainableProductionofWoodyBiomassforEnergy.pdf

Kim, M.;Hgoc, Phvong, Th, N,;Hee,Jung, S.h.

(2010). Conversion of woody biomass into

fermentable sugars by cellulase from Agaricus

arvensis; Bioresource Technology, Volume

101, Issue 22, Pages 8742-8749

Klinger-brahan,

W. (2002). Combustibilidad de la madera:

La experiencia con especies colombianas.

Universidad Distrital Francisco José

de Caldas. P. 10. Bogotá, Colombia.

Leckner.

(1996). Methods for reducing the emission

of nitrous oxide from fluidized bed combustion;

Energy Conversion and Management, Volume

37, Issues 6-8, Pages 1297-1302

Madrid,

H. (2010). Comunicación personal.

Gerente General del Grupo Monarca. Ciudad.

Entrevista realizada el 23 de junio de 2009.

Nussbaumer,

T. (2002). Combustion and co-combustion

of biomass. In: Proceedings of the 12th

European Biomass Conference, vol. I. pp.

31–37. ISBN: 88-900442-5- X. Austria.

Papelera

Palermo S.A. (2010). [Citado 10 de febrero

del 2010]. Disponible http://papelera.eurofull.com/shop/detallenot.asp?notid=46

Parikh,

J.; Channiwala, S.A.; Ghosal, G.K. A. (2007).

correlation for calculating elemental composition

from proximate analysis of biomass materials.

Fuel, Volume 86, Issues 12-13, Pages 1710-1719

Ruiz,

P. A. (2009). [En línea] Madera de

Café: Ingenio con aroma propio. p.

04. [Citado 01 Abril 2009]. Disponible en

Internet: http://www.revista-mm.com/rev55/muebles.pdf.

Red

interinstitucional de tecnologías

limpias. (2010). [Citado 11 de marzo del

2010] Disponible en Internet www.tecnologiaslimpias.org

Servicios

forestales integrales. (2010). [Citado 10

de febrero del 2010]. Disponible: www.serviciosforestalesintegrales.com/.../Pellets_de_madera_alternativa_energetica_limpia.docx

Technical

Specifications. CEN/TS 14774-3:2004. (2005).

Solid biofuels – Methods for the determination

of moisture content – Oven dry method

– Part 3: Moisture in general analysis

sample.

Telmo,

C.; Lousada, J. Y Moreira. (2010). Proximate

analysis, backwards stepwise regression

between gross calorific value, ultimate

and chemical analysis of wood; Bioresource

Technology, Volume 101, Issue 11, Pages

3808-3815.

Vassilev,

S.V.; Baxter, D.; Andersen, L.K. Y Vassileva,

C.G. (2010). An overview of the chemical

composition of biomass; Fuel, Volume 89,

Issue 5, Pages 913-933.

|