| |

DISEÑO, CONSTRUCCIÓN

Y EVALUACIÓN DE UN EQUIPO PARA LA

COSECHA MECANIZADA DE CAFÉ EN COLOMBIA

DESIGN, CONSTRUCTION AND VALUATION OF A

EQUIPMENT FOR HARVESTING COFFEE IN COLOMBIA

|

| |

|

|

|

|

Fernando

Álvarez Mejía

Profesor Titular

Universidad Nacional de Colombia Sede Medellín,

Facultad de Ciencias Agrarias , Departamento de

Ingeniería Agrícola y Alimentos,

Medellín, Colombia.

|

Carlos

Eugenio Oliveros Tascón

Investigador

Principal,

Centro

Nacional de Investigaciones de café,

CENICAFÉ, Sede Planalto Manizalez,Caldas,Colombia.

|

| falvarezme@unal.edu.co

|

carlos.oliveros@cafédecolombia.com |

Juan

Rodrigo Sanz Uribe

Investigador Científico II, Centro Nacional

de Investigaciones de Café – CENICAFÉ.

Manizales, Caldas, Colombia.

|

|

| juanr.sanz@cafedecolombia.com

|

|

RESUMEN

Se diseñó, construyó

y evaluó un equipo para la cosecha mecanizada

de café aplicando vibraciones e impactos al follaje.

La investigación se realizó en tres etapas.

En la primera etapa se diseñó y construyó

la estructura, tipo pórtico, con los equipos

e instrumentos requeridos para generar vibraciones y

medir las vibraciones en diferentes partes de los agitadores

y deformaciones en la estructura en sitios críticos.

En la segunda etapa se obtuvo información del

equipo, sin emplear árboles de café, para

verificar su funcionamiento y hacer los ajustes requeridos.

También se midió la fuerza requerida para

transportarlo en campo, la distribución de las

cargas en cada una de las cuatro ruedas del equipo y

las coordenadas del centro de gravedad. En la tercera

etapa se recolectó café con el equipo

en árboles de segunda cosecha, sembrados a 2,0

m x 0,7 m, un tallo por sitio, en terreno plano. Los

resultados obtenidos en los ensayos realizados indican,

en general, buena respuesta de los diferentes componentes

del equipo: estructura, cepillos oscilantes, sistema

de captura de frutos desprendidos y sistema de tracción.

Se observó facilidad para operar el equipo en

las distancias de siembra utilizadas. Con el equipo

se obtuvo un rendimiento de 129,5 kg/h, se desprendió

el 71,7% de los frutos maduros, con 52,3% de frutos

verdes en la masa cosechada, calidad que no es aceptable

para los estándares colombianos. Se requiere

mayor trabajo de investigación, evaluando diferentes

frecuencias, densidad de varillas oscilatorias, masas

excéntricas de los vibradores, velocidad de avance,

carga y concentración de frutos maduros.

con el equipo en árboles de segunda cosecha,

sembrados a 2,0 m x 0,7 m, un tallo por sitio, en terreno

plano. Los resultados obtenidos en los ensayos realizados

indican, en general, buena respuesta de los diferentes

componentes del equipo: estructura, cepillos oscilantes,

sistema de captura de frutos desprendidos y sistema

de tracción. Se observó facilidad para

operar el equipo en las distancias de siembra utilizadas.

Con el equipo se obtuvo un rendimiento de 129,5 kg/h,

se desprendió el 71,7% de los frutos maduros,

con 52,3% de frutos verdes en la masa cosechada, calidad

que no es aceptable para los estándares colombianos.

Se requiere mayor trabajo de investigación, evaluando

diferentes frecuencias, densidad de varillas oscilatorias,

masas excéntricas de los vibradores, velocidad

de avance, carga y concentración de frutos maduros.

Palabras clave

Cosecha mecanizada, cosecha de café, vibradores

de follaje, café, recolección.

ABSTRACTS

A coffee harvester model, applying vibrations and impacts

to the foliage, was designed, built and tested. The

research was conducted in three stages. In stage 1 it

was designed and built the device, over the row type,

with the equipment and instrumentation required to generate

vibrations, measure vibrations in different parts of

the agitators and deformations in the structure at critical

sites. In the second stage information of equipment

was obtained without using coffee trees, to check its

performance and make the required adjustments as well.

The force required for transporting the equipment in

field, the load distribution on each of the four wheels

that support the equipment and the coordinates of the

center of gravity were also measured. In the third stage

data field were collected in 2nd harvest plants (24

months age), planted at 2,0 mx 0,7 m, one stem by site,

on flat ground. The results obtained indicate, in general,

good response of the different components of the harvester

such as structure, oscillating agitators, fruit catching

system, drive system. The harvester is ease to operate

in the plant spacing used. With the harvester was obtained

a yield of 129,5 kg / h, detaching 71,7% of the ripe

fruits, with 52,3% of green fruits in the harvested

mass, which is not acceptable quality for the Colombian

standards. Further research, evaluating different frequencies,

oscillatory density rods, eccentric mass vibrators,

speed, load and concentration of ripe fruit is required.

Keywords

Mechanized harvesting, coffee harvest, foliage vibrators,

coffee, harvesting.

Los

equipos utilizados en la cosecha de frutales, mecanizada

y semi-mecanizada, por vibración, se pueden dividir

en: vibradores de ramas, vibradores de tronco y vibradores

de follaje. Con el fin de desarrollar equipos para la

cosecha del café se han estudiado a nivel teórico

y experimental las propiedades físico-mecánicas

de los frutos y las ramas y del sistema fruto-pedúnculo

(Adrian y Fridley, 1965; Wang (parte A y B), 1965; Wang

y Shellenberger, 1965; Monroe y Wang, 1968; Yung and

Wang, 1969; Shellenberger et al., 1969; Martínez

et al., 1988 y 1989; Crisosto y Nagao, 1991; Alvarez,

1990 ; Ciro, 1997 y Álvarez,1998).

Los vibradores de tronco son utilizados comercialmente

para el desprendimiento de aceitunas (Ortiz y Gil, 1986),

nueces, ciruelas, cerezas, manzanas y cítricos

(Pellenc et al., 1983 y Srivastava et al., 1993). Para

Srisvastava et al., (1993), los árboles que concentran

su producción en zonas con mucho follaje requieren

de la transferencia de relativa alta energía,

cuya aplicación se logra suministrando vibraciones

a las ramas o al tallo en sitios adecuados, con características

propias para cada cultivo.

De

acuerdo con Ortiz y Hernanz (1989), los vibradores de

tronco son más rápidos y más fáciles

de operar que los vibradores de ramas, por la facilidad

de acceso para el mecanismo sujetador del vibrador.

Sin embargo, cuando los árboles son grandes o

cuando abundan las ramas pendulares, los vibradores

de tronco no son los más adecuados debido a que

la vibración no se transmite debidamente a los

frutos, resultando en un bajo desprendimiento de frutos.

Aristizábal

(1998), en CENICAFÉ, siguió el procedimiento

referenciado por Martínez et al. (1988) para

el diseño de los vibradores multidireccionales

y construyó un modelo experimental que generó

vibraciones de cuatro lazos a una frecuencia de 50 Hz

y amplitud de 2,85 mm. El dispositivo se acopló

a 50% de la altura del árbol, los árboles

se vibraron durante 20s, obteniendo desprendimiento

de 47,8% de frutos maduros y 24,7% de frutos verdes,

con un contenido de frutos verdes en la masa cosechada

de 8% y un rendimiento de 141,1 kg de café en

cereza/hora.

Aristizábal

(1998) también diseñó y construyó

un modelo experimental para aplicar vibraciones circulares

al tallo de árboles de café, variedad

Colombia, obteniendo desprendimiento promedio de frutos

maduros de 63% y rendimiento en el rango 50 a 118 kg

de café en cereza/hora, dependiendo de la cantidad

inicial de frutos maduros presentes en el árbol.

La

técnica de aplicar vibraciones al follaje para

la cosecha mecanizada de diferentes cultivos ha sido

investigada en varios países. Actualmente en

el mundo los sistemas completamente mecanizados para

la recolección del café utilizan el principio

de vibración al follaje para el desprendimiento

de los frutos, lo recogen, lo limpian y lo ensacan en

una sola operación (Honda et al.,1979; Jacquet,

1998; Watson et al., 1979 ; Kashima, 1985).

Para

el caso de Brasil, con el uso de las cosechadoras autopropulsadas

JACTO se lograron disminuir en un 50% los costos de

la cosecha y reemplazar hasta 80 hombres en las mejores

condiciones de trabajo en el campo (Sartori et al.,1983;

Kashima, 1985; y. Ometto,1987).

Studer

(1968), citado por Wong (1995), patentó un agitador

de varillas cortas y rígidas y su diseño

fue incorporado posteriormente a las cosechadoras de

uva y tomates.

Tuck y Brown (1974) derivaron una ecuación para

calcular el torque generado por un agitador rotatorio

tipo inercial y concluyeron que su valor depende de

las masas excéntricas y de la inercia del agitador

de varillas. Su análisis está enfocado

más al diseño de los agitadores de inercia

que a la evaluación de los mismos.

Wong (1995) fue el primero en proponer un modelo dinámico

de un agitador de varillas tipo inercial para la cosecha

de café. A pesar de que sus análisis son

de indudable valor, el propio autor concluye que sus

resultados no permiten que sean usados para el diseño

de cosechadores.

Debido

a las características de los árboles de

café, la presencia de frutos en diferentes estados

de desarrollo, la baja selectividad, los estrictos estándares

de calidad exigidos, las altas densidades de las plantaciones

y las pendientes de los terrenos, los equipos para cosechar

café aplicando vibraciones al follaje no son

viables para la caficultura colombiana.

La

topografía de las zonas cafeteras colombianas,

la alta distribución de la cosecha, el crecimiento

y maduración del fruto, la arquitectura de la

planta (Arcila, 1990), las características de

crecimiento de la misma, la densidad de siembra, los

sistemas de manejo del cultivo, las lluvias durante

los ciclos de cosecha y el tamaño de las fincas

son los aspectos más importantes a tener en cuenta,

no solamente en el diseño de los equipos sino

también en su evaluación.

La

falta de poda hace que el leño productivo se

transforme en leño permanente aumentando el tamaño

del esqueleto del cafeto; esto conlleva a cosechas irregulares

porque la zona de producción se reduce y aumenta

el autosombreamiento (Federación Nacional de

Cafeteros de Colombia, 1979).

En

esta investigación se diseñó, construyó

y evaluó un equipo para la cosecha mecanizada

del café, con especificaciones técnicas

adecuadas para utilizarlo en cafetales con distancia

entre surcos de 2,0 m y en terrenos con pendiente de

hasta 30%. La información obtenida será

de gran utilidad para futuras investigaciones en Colombia

sobre la cosecha mecanizada.

1. MATERIALES Y MÉTODOS

Localización

El

cosechador de café por vibración del follaje,

denominado COVAUTO (COsechador Vibrador AUTO propulsado),

se construyó en el taller de Ingeniería

Agrícola de CENICAFÉ. La instalación

de sensores e instrumentación telemétrica

para el manejo de los datos se realizó en el

beneficiadero experimental de la disciplina. Las pruebas

de calibración y ajuste y las pruebas preliminares

de campo se efectuaron en un lote ubicado en la Granja

y en el lote La Guamera en la Estación Central

Naranjal de CENICAFÉ ubicados en el municipio

de Chinchiná (Caldas), respectivamente.

Materiales

y equipos

Los

materiales y equipos empleados en esta investigación

se utilizaron para la construcción de los diferentes

sistemas que componen el COVAUTO, la instrumentación

electrónica, el sistema telemétrico de

adquisición de datos y las fuentes de potencias

seleccionadas para remolcarlo en los lotes.

Metodología

Esta

investigación se desarrolló en tres etapas.

En la primera etapa se diseñó y construyó

la estructura, tipo pórtico, con los equipos

e instrumentos requeridos para generar vibraciones y

medir las vibraciones en diferentes partes de los agitadores

y deformaciones en la estructura en sitios críticos.

En la segunda etapa se obtuvo información del

equipo, sin emplear árboles de café, para

verificar su funcionamiento y hacer los ajustes requeridos.

También se midió la fuerza requerida para

transportarlo, la distribución de las cargas

en cada una de las cuatro ruedas del equipo y las coordenadas

del centro de gravedad. En la tercera etapa se recolectó

café con el equipo en árboles de segunda

cosecha, sembrados a 2,0 m x 0,7 m, un tallo por sitio,

en terreno plano.

Etapa

1.

Diseño, construcción y ensamble del prototipo

experimental COVAUTO

El

diseño se realizó utilizando el método

del factor de seguridad (Shigley y Mischke, 1990 y Srivastava

et al., 1993) y el programa Mechanical Desktop 2.0 y

la construcción y ensamble siguiendo las normas

de seguridad o de diseño establecidas por la

ASABE (American Society of Agricultural and Biological

Systems Engineers).

Sistema

estructural. Un marco tipo cercha y forma rectangular,

fabricado con ángulos de hierro de 5,08 cm (2,0

pulgadas), atiesados en las partes superior y media;

ángulos de 3,81 cm (1 ½ pulgadas) que

soportan

Figura

1. Prototipo COVAUTO para cosechar café aplicando

vibración al follaje,Construido en CENICAFÉ

el

peso de todos los componentes y tubos de acero Schedule

40 como base para las ruedas y futuro sistema de dirección

hidráulica (Figura 1). La estructura tiene 2

m de ancho, por 2 m de alto y 3 m de largo.

Sistema

de potencia. Motor Diesel Perkins de 29,9 kW (40 HP)

de potencia y 235 kg de peso, situado en la parte posterior

izquierda (mirado de frente) y con un despeje de un

metro con respecto al suelo.

Sistema

de combustible. Compuesto por la bomba de alimentación

de combustible adjunta al motor y un tanque de combustible

de 209 L (55 galones), de forma rectangular y ubicado

en la parte posterior izquierda y superior de la estructura

(mirado de frente).

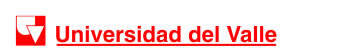

Sistema

hidráulico. En la Figura 2 se presenta el diseño

del sistema hidráulico instalado en el COVAUTO,

incluyendo los sensores correspondientes con todos sus

elementos.

Conjunto de vibradores. Cada uno consta de un eje principal

de acero de 6,35 cm (2,5”) de diámetro

y dos ejes secundarios de acero de 5,08 cm (2”)

de diámetro, unidos a dos placas, también

de acero, de 6,35 mm (¼”) de espesor, que

integran un sistema de transmisión por piñones

(60B27 con manzana para bufin) y cadena ANSI #60 (paso

19,05 mm ó ¾”), que transmiten el

movimiento a un par de masas excéntricas de peso

variable (2 a 10 kg) y que proporcionan el movimiento

vibratorio deseado. En cada uno de los ejes está

acoplado un motor hidráulico, responsable de

suministrar potencia al sistema.

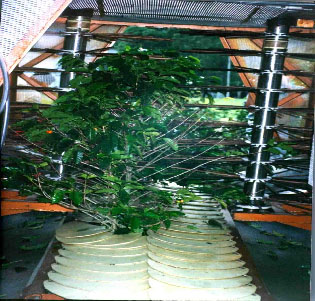

Porta-varillas

oscilatorias. Tubos de acero de 10,16 cm (4,0”)

de diámetro, concéntricos con los ejes

principales, y unido al conjunto vibrador por medio

de bridas de teflón, que tienen movimiento circular

independiente de los ejes principales, gracias a los

rodamientos rígidos de bolas situados en los

extremos (Figura 3).

Varillas

oscilatorias. De 40 cm de longitud y 0,95 cm (3/8”)

de diámetro, montados a lo largo de los tubos

porta- varillas sobre anillos de teflón (inicialmente

20 varillas por cada anillo y entre 9 y 20 anillos por

tubo); en un comienzo se realizaron ensayos con macana

(Wettinia kalbreyeri). Se ubicaron sensores en algunos

de ellos para analizar las fuerzas de impacto y de desprendimiento

de granos.

Figura

2. Circuito hidráulico diseñado para el

COVAUTO

21

placas fabricadas en PVC, situadas en la parte inferior

del vehículo, cuyo objetivo es capturar los frutos

que caen, a medida que el COVAUTO pasa por el surco,

y descargarlos a unas bandejas situadas a ambos lados

de éste (Figura 3).

Figura

3. Detalles de las varillas oscilatorias y del sistema

de captura de frutos desprendidos.

Sistema de enganche. Por tratarse inicialmente de una

(a )

Figura

4. COVAUTO en posición de transporte (a) y conjunto

tractor-COVAUTO en posición de trabajo (b)

máquina de tiro, el COVAUTO se diseñó

para ser remolcado desde un solo punto, mediante una

barra de tiro construida de eje cuadrado calibrado de

38,1 mm (1 ½”) de lado y de 2 metros de

longitud. En la Figura 4(a) se observa el sistema de

enganche en posición de transporte y en la Figura

4(b) en posición de trabajo. En esta última

posición el COVAUTO posee dos varillas guías

delanteras para levantar las ramas bajas del árbol

y conducirlas por encima de las placas hacia el sistema

de varillas oscilantes.

Tractor agrícola. La potencia para remolcar el

COVAUTO en la Granja (CENICAFÉ) y en cafetales

en la Estación Central Naranjal fue suministrada

por dos tractores, de doble transmisión, de 15,7

kW (21 HP) y 22,4 kW (30 hp), respectivamente.

Instrumentación electrónica

del COVAUTO

Los

sensores y los instrumentos de medición y control

fueron seleccionados teniendo en cuenta los principales

parámetros a evaluar: fuerza de tiro requerida

por el COVAUTO, frecuencia de los agitadores, amplitud

de oscilación de los dientes y potencia requerida

para la operación del sistema vibrador.

En

la selección de la instrumentación telemétrica

se tuvieron en cuenta las evaluaciones que se hicieron

en el campo, específicamente en la Estación

Central Naranjal, situada a 12 km del laboratorio de

cosecha mecánica de la Disciplina de Ingeniería

Agrícola de Cenicafé.

Figura

4. COVAUTO en posición de transporte (a) y conjunto

tractor-COVAUTO en posición de trabajo (b)

Celda de carga. Con rango de 0 a 138,9 N y resolución

de 1 N, para medir la fuerza de tiro requerida por el

COVAUTO, tanto en posición de transporte como

en posición de trabajo, instalada entre la barra

de tiro del tractor y la barra de enganche del COVAUTO.

Acelerómetros.

Se utilizaron acelerómetros referencia ADXL 190,

con rango de ± 100 g y resolución de 40

mg, producidos por la empresa Analog Devices.

Control

de flujo compensado. Referencia PCM 800, de pistón

diferencial, caudales máximo y mínimo

de 57 y 5,7 LPM, caída de presión de 1,03

MPa.

Transductor

de presión. Referencia K17M0242 HM, rango 0-26,7

MPa, Exactitud y coeficiente térmico 1% ±

0.04%.

Transductor

de flujo. Referencia SN 64407-KB, Rango de medición

0-182,4 LPM.

Indicador

de RPM. Rango de medición 5-100000 RPM, precisión

± 1 RPM.

Extensómetros eléctricos. Se instalaron

16 deformímetros (strain gauge) en la estructura

en pórtico del COVAUTO con el fin de medir los

esfuerzos que se generan en condiciones de campo en

los puntos considerados críticos. Se hicieron

medidas bajo condiciones estáticas y en campo.

Interfaz

mecánica de los Acelerómetros. Los acelerómetros

se colocaron en puntos estratégicos de las varillas

oscilantes del cepillo. La señal eléctrica

desde el acelerómetro se transmitió mediante

un acople mecánico de escobillas sin pérdidas,

gracias a un filtro pasabajos, el cual actuó

como un circuito de muestreo y retención. En

total se contó con ocho dispositivos de escobillas;

seis para los sensores y dos para la aplicación

del potencial de polarización al acelerómetro.

Unidad

Inteligente de proceso (UIP). Constituida por un microcomputador

basado en un microcontrolador de la familia PIC. Realiza

las operaciones de adquisición, digitalización

y transmisión. El formato final de las señales

fue 0 – 5 voltios. Las salidas se llevaron a través

de un multiplexador hasta el conversor análogo/digital.

Radio.

La transmisión se obtuvo mediante un radio

Motorola

de 2 W, en el rango de frecuencias de 470 a 500 MHz.

Receptor. La señal transmitida se recuperó

mediante una antena yagi de 10 decibeles de ganancia

y conducida al radio receptor, también Motorola.

Software

de adquisición. La adquisición, visualización,

procesamiento, registro y segunda transmisión

era ordenada por un programa en ambiente Windows (LAB-VIEW).

Otros elementos. La unidad telemétrica operó

con batería recargable de 12 voltios y 40 amperios,

dotada con cargador automático.

Etapa

2. Puesta a punto del sistema telemétrico y el

conjunto tractor - COVAUTO

Se

verificó el funcionamiento del equipo y se comparó

con el previsto en el diseño, sin cafetos, en

cuanto al rango de operación del sistema, esto

es: rango de frecuencia de los agitadores (8,3 a 16,7

Hz), rango de velocidad de desplazamiento (0,5 a 2 km/h),

amplitud de oscilación de los dientes para las

diferentes masas definidas en el diseño y para

tres materiales de los dientes (2 y 12 cm), potencia

requerida en el rango de operación del sistema

vibrador (hasta 3 kW/ vibrador) y la potencia requerida

en la barra de tiro del COVAUTO para el rango de velocidad

obtenido con el desplazamiento del conjunto ( 2,2 –

7,5 kW).

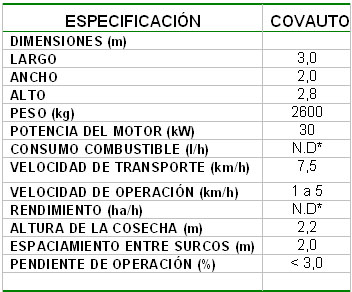

En la Tabla 2 se presentan las características

técnicas medidas y evaluadas en el COVAUTO

Tabla

2. Características técnicas del prototipo

experimental (COVAUTO)

: :

* No disponible.

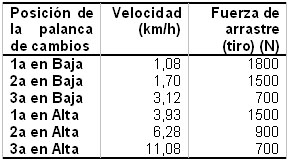

En la Tabla 3 se presenta el rango de velocidad del

conjunto tractor (Kubota) - COVAUTO en posición

de trabajo sin carga (evaluación sin cafetos),

que varió entre 1,08 y 11,08 km/h. Asímismo,

se presentan los valores de tiro para remolcar el COVAUTO

en diferentes marchas del tractor Kubota, en terreno

plano cubierto con césped. De acuerdo con los

valores, el tiro máximo promedio fue de 1800

N, valor que se considera normal para este tipo de equipos.

Tabla

3. Velocidad y fuerza promedio de arrastre (tiro) promedio

para el COVAUTO en posición de trabajo sin carga,

en terreno plano.

Ensayos

preliminares con el COVAUTO

Deformaciones

en la estructura del COVAUTO. Fueron ubicadas seis galgas

o extensómetros eléctricos en puntos considerados

críticos en la estructura en pórtico del

COVAUTO. Utilizando el sistema telemétrico para

las pruebas de campo se obtuvieron las máximas

deformaciones medidas para las galgas cuando el COVAUTO

se desplazó en condiciones de transporte y trabajo,

en el lote situado en La Granja, durante 15 minutos

de operación. Los valores máximos fueron

55 mm y 62 mm, considerados bajos para este tipo de

estructura y para esta prueba específica.

Aceleración

en las varillas oscilantes. Condiciones de operación

del COVAUTO:

-

Velocidad de desplazamiento : 1 km / h

- Frecuencia de los agitadores : 13,3 Hz

- Peso de las masas excéntricas en el conjunto

vibrador: 4 kg

- Anillos con dedos de macana en el agitador 1 : 5 (tercio

superior)

- Anillos con dedos de plástico (prolón)

en el agitador 1 : 1

- Anillos con dedos de macana en el agitador 2 : 6 (tercio

superior )

- Anillos con dedos de plástico en el agitador

2 : 1.

En

el agitador 1 se ubicaron dos acelerómetros (ADXL150

de ANALOG DEVICES), uno con rango ±100g en el

extremo de una de las varillas oscilantes, a una altura

del suelo de 1,49 m y el otro con rango ±50g

en una varilla de plástico a 1,16 m de la superficie

del suelo.

En

el agitador 2 se ubicaron tres acelerómetros

de las mismas características, el primero con

rango de ±50g en la mitad de una varilla de macana

a 1,41m de la superficie del suelo, el segundo con rango

de ±100g en otra varilla de macana a 1,41 m de

la superficie del suelo y el tercero con rango de ±50

en el extremo de una varilla de plástico (prolón)

a 1,21 m de la misma superficie.

Utilizando

el sistema de adquisición con telemetría,

se registraron los valores pico medio de las aceleraciones

tangenciales y los espectros de magnitud para la aceleración

o espectro de las señales.

Para

el agitador 1, la varilla de macana en su extremo registró

una aceleración tangencial de 22 g, mientras

en el extremo de la varilla de plástico se registró

una aceleración tangencial de 24 g. Los espectros

de magnitud para ambas varillas a la frecuencia de 13,3

Hz (798 cpm) fueron de 11,8g para la varilla de macana

y de 17 g para la varilla de plástico (prolón).

Como se pudo constatar visualmente y como lo indica

el resultado anterior, la varilla de plástico

presentó un comportamiento muy flexible para

impactar el follaje del árbol.

Para

el agitador 2, los resultados muestran:

Aceleración

tangencial en el extremo de la varilla de macana : 15

g

Aceleración tangencial en el extremo de la varilla

plástica : 22 g

Aceleración tangencial en la mitad de la varilla

de macana : 9 g

Los espectros de magnitud para las varillas de macana

en la frecuencia de excitación de 13,3 Hz (798

cpm) son de 10 g en el extremo de la varilla y de 7g

en la mitad de la varilla. La varilla de plástico

en su extremo y a la frecuencia de 13,12 Hz (787 cpm)

presenta una aceleración de 17,5 g, valor que

indica que es muy frágil para ser considerada

como un material promisorio en la aplicación

de vibraciones en el follaje del árbol de café.

Aceleración en el árbol. Con el fin de

obtener información sobre la respuesta del árbol

a las aceleraciones impuestas a las ramas por los dedos

o varillas del COVAUTO, conforme con las condiciones

de operación indicadas en el numeral anterior,

cuando el conjunto tractor-prototipo experimental se

desplazó sobre un surco en el lote de La Granja,

fue escogido un árbol al azar (altura 2,15 m),

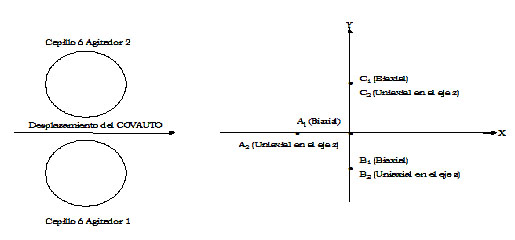

al que se le ubicaron acelerómetros biaxiales

y uniaxiales, tal como se indica en las Figuras 5a y

5b.

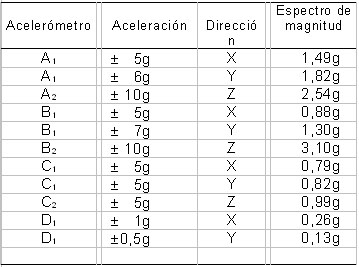

Figura 5a

TABLA

5. Aceleraciones en ramas de café impactadas

por las varillas oscilatorias del COVAUTO.

Figura

5b. Esquema de vista en planta de los agitadores y el

árbol. Ubicación de los acelerómetros

A1, A2, B1, B2,C1,C2.

.

Los acelerómetros A1 y A2 fueron ubicados a 14

cm del tronco y a 1,51 m de la superficie del terreno.

. Los acelerómetros B1 y B2 fueron ubicados a

21 cm del tronco y a 1,5 m de la superficie del terreno.

. Los acelerómetros C1 y C2 se ubicaron a 31

cm del tronco y a 1,61 m del suelo.

. El acelerómetro biaxial D fue ubicado en el

tronco y a 30 cm de la superficie del suelo.

Los

valores de las aceleraciones, sus direcciones y espectros

de magnitud se indican en la Tabla 5.

El análisis de los espectros de magnitud indica

que el valor de la frecuencia medida en las ramas donde

se ubicaron los acelerómetros es igual al registrado

en los puntos de las varillas donde se ubicaron los

acelerómetros. En general, la frecuencia es la

misma en los sitios de medición.

Con

relación a la aceleración, las ramas registraron

valores muy inferiores a los observados en las varillas

oscilantes del COVAUTO. Mientras que en el extremo de

las varillas de macana del cepillo 1 se registró

una aceleración tangencial de 22 g, el acelerómetro

B1 (Tabla 5) ubicado en su línea de acción

respondía con (52 + 72)1/2 = 8,6g. En el caso

del acelerómetro C1 ,ubicado en la línea

del cepillo ó agitador 2, la disminución

en la aceleración, cuando se analiza la varilla

de macana, prácticamente se reduce a la mitad

(pasa de 15g a 7,1g). Una probable explicación

a esta disminución en la aceleración puede

ser, entre otras; el número de varillas que impactaron

la rama bajo las condiciones de operación de

estas pruebas. Para una velocidad de desplazamiento

de 1 km/h, el tiempo de contacto de los agitadores con

el árbol fue de 8s (se observa que en los 3 primeros

segundos la aceleración fue muy baja). Durante

este tiempo los agitadores rotaron 285,12o. Con anillos

de 20 varillas se tendrán aproximadamente impactando

la rama 14 varillas y con un “set” de 6

anillos estuvieron en contacto con el árbol 84

varillas, de las 120 que llevaba el agitador en este

ensayo.

Etapa

3. Ensayos en campo con el COVAUTO

Los

ensayos se realizaron en el lote La Guamera, Estación

Central Naranjal, ubicada en el municipio de Chinchiná

(Caldas), en tres surcos, de aproximadamente 100 m de

longitud cada uno, árboles de variedad Colombia,

plantillas de segunda cosecha, sembradas a 2,0 m x 0,70

m. Tres semanas antes de los ensayos se aplicó

Ethrel en concentración de 800 ppm. Los resultados

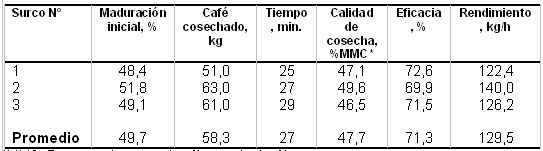

obtenidos se presentan en la Tabla 6.

Tabla

6. Desempeño en cosecha del prototipo COVAUTO

*MMC:

Frutos maduros en el café cosechado, %

A

partir de los resultados presentados en la Tabla 6 se

tiene que:

La

calidad del café cosechado no es aceptable para

los estándares colombianos. Este resultado refleja

la baja selectividad de la tecnología y el excesivo

tiempo de agitación del follaje de los árboles

con las varillas oscilantes, 3,7 min/árbol, notoriamente

superior al observado en la cosecha de café en

Brasil con equipo similares (2 s/árbol). Para

mejorar la calidad de recolección, al igual que

en los países que la utilizan, se debe emplear

la tecnología en árboles con alto porcentaje

de frutos maduros (mayor del 80%) con velocidad de avance

de 0,4 a 0,5 m/s, que permite tiempos de agitación

de 2 a 3 s/árbol, con menores tiempos cuando

la carga de frutos maduros sea baja, situación

que se presenta al inicio de la cosecha. La eficacia

lograda, aunque fue inferior a la mínima esperada

(más del 90%), es aceptable.

El rendimiento obtenido fue bajo. Depende de varios

factores, entre ellos la carga de frutos maduros (kg/árbol),

la eficacia de desprendimiento y la velocidad de avance

del equipo, que en promedio en las pruebas fue muy baja

(0,061 m/s), notoriamente inferior a la velocidad observada

en los equipos utilizados en la cosecha de café

en Brasil (0,4 a 0,6 m/s).

2.

CONCLUSIONES

1. Impactando el follaje de árboles de café

variedad Colombia, plantillas de 2a cosecha, con 49.7%

de frutos

maduros, a 900 cpm con velocidad de avance de 0,061

m/s y con masas desbalanceadas de 10 kg., se desprendió

el 71,3% de los frutos maduros presentes en el árbol

con alto porcentaje de frutos verdes en la masa cosecha

(52,3%) no aceptable para los estándares de Colombia.

2.

Cosechadores tipo pórtico, como el COVAUTO ó

de similares especificaciones, se pueden utilizar en

cafetales sembrados con distancia entre surcos de 2,0m,

con pendientes máximas transversal y longitudinal

de 47% y 58%, respectivamente.

3.

La frecuencia en las ramas del café es igual

a la de las varillas que las golpean.

4.

Las aceleraciones en las ramas son muy inferiores a

las medidas en las varillas oscilantes de macana (Wettinia

kalbreyeri).

5.

Para remolcar el COVAUTO en terreno plano a una velocidad

de 1,0 km/h se requiere una fuerza de 1.800 N.

3.

AGRADECIMIENTOS

Los

autores manifiestan sus agradecimientos a la Federación

Nacional de Cafeteros de Colombia, al Instituto Colombiano

para el Desarrollo de la Ciencia y la Tecnología

“Francisco José de Caldas” –

COLCIENCIAS, por su apoyo financiero; al personal técnico

de la Disciplina de Ingeniería Agrícola

del Centro Nacional de investigaciones de Café

- CENICAFÉ, por todos sus aportes y al personal

de Mecánicos y Auxiliares del Taller de Ingeniería

Agrícola del Centro Nacional de Investigaciones

de Café - CENICAFÉ, por su colaboración

en la construcción del prototipo experimental.

4.

REFERENCIAS BIBLIOGRÁFICAS

Adrian,

P. A. and Fridley, R. B. (1965). Dynamic design criteria

for inertia type shaker. Transactions of the ASAE

8(4):12-14.

Álvarez, M.F. (1990). Cosecha mecánica

de café en ladera. Experimento ING-101, Chinchiná,

CENICAFE. Disciplina de Ingeniería Agrícola.

65p. (Informe de año sabático Universidad

Nacional de Colombia Sede Medellín).

Álvarez,

T. E. (1998). Estudio de las propiedades físico-mecánicas

del sistema fruto-pedúnculo del café

variedad Colombia. Medellín, Universidad Nacional

de Colombia. Facultad de Ciencias Agropecuarias, 110p.

(Tesis: Ingeniera Agrícola).

Arcila,

P. J. (1990). Productividad potencial del cafeto en

Colombia. Centro Nacional de Investigaciones de Café.

Cenicafé. 50 años de CENICAFE. 1938-1988.

Conferencias conmemorativas Chinchiná, Cenicafé,

p. 105-119.

Aristizábal,

D. (1998). Estudio del efecto de la vibración

del árbol de café en la selectividad

de la cosecha. Chinchiná, Cenicafé,.

46p.

Ciro,

V. H. J. (1997). Estudio dinámico de la rama

de café para el desarrollo de la cosecha mecánica

por vibración. Medellín, Universidad

Nacional de Colombia. Facultad de Ciencias Agropecuarias,

98p. (Tesis: Ingeniero Agrícola).

Crisosto,

C.,H.; Nagao, A. (1991). Evaluation of fruit removal

force of coffe cultivars. HortScience 26(2): 210.

Federación

Nacional de Cafeteros de Colombia. FEDERECAFÉ

(1979). Manual del cafetero colombiano. 4.ed. Bogotá,

FEDERECAFÉ,. 209p.

Honda,

A. F., Fava, J. F.M., Sartori, S. y Bastos, M. V.

(1979). Efeito da colheita mecânica no cafeeiro.

7° Congresso Brasileiro de Pesquisas Cafeeiras.

IBC/GERCA.

Jacquet,

M. (1998). La récolte mécanique du café:

situation actuelle. Montpellier.

Kashima,

T. (1985). Colheita mecanizada do café: equipamentos,

desempenho e custo a nível de propriedade.

12° Congresso Brasileiro de Pesquisas Cafeeiras.

JACTO.

Martínez,

R. A., Vega T. R., Molina, M.E., Aguilar, G.

R.,

Morales, F. A. (1988). Reporte de investigaciones

sobre cosecha mecanizada de café. (Parte I).

La Habana. ISCAH,.p 3-89.

Martínez,

R. A., Morales, F.J., Gómez, A.D. y Aloysius,

H. N. (1989). Determinación de parámetros

de un órgano de trabajo para cosecha mecanizada

de café por vibración. Revista Ciencias

Técnicas Agropecuarias 2(3): 27-49.

Monroe,

G. E. and Wang, K.J. (1968). Systems for mechanically

harvesting coffee. Transactions of the ASAE 11(3):

270-278.

Ometto, D. A. (1987). A new Brazilian coffee harvester.

In: Simposio Internazionale sulla Meccanizzazione

Agrícola. Bologna, November, p. 55-58.

Ortiz,

C. J. y Gil S.J. (1986). Diseño de vibradores

de tronco para la recolección de aceituna.

Anales del Instituto Nacional de Investigaciones Agrarias

1(1): 65-84.

Ortiz,

C. J. y Hernanz, A. (1989). Técnica de la mecanización

agrária. 3.ed. Madrid, Ediciones Mundi-prensa,

641 p.

Pellenc,

R., Argenson, M., Bonicelli, B. and Sevilla, F. (1983).

Impulse shaking of tree fruit in France. In: International

Symposiom on Fruit, Nut and Vegetable Harvesting Mechanization.

Bet Dagam, october 5-12, Proceeding.p.97-102.

Sartori,

S., Bastos, M. V., Tango, A. H. and Fava J. F. M.

(1983).Derriçadora de café montada em

trator cafeeiro. 10° Congresso Brasileiro de Pesquisas

Cafeeiras. JACTO.

Shellenberger,

F. A., Myres, A. L. and Monroe,G.E. (1969).Hand-carried,

coffe-harvesting equipment. Transactions of the ASAE

12(6): 763-765.

Shigley,

J. E. y Mischke, C.R. (1990). Diseño en Ingeniería

Mecánica. 5 ed.(Cuarta edición en español).

McGraw – Hill, México, 883 p.

Srivastava

A. K., Goering E. C. and Rohrbach, R. P. (1993). Engineering

principles of agricultural machines. St. Joseph ,

ASAE,. 60 p.

Tuck,

C. R. and Brown, F.R. (1974). Dynamics of a torsional

type inertia shaker. Journal of agricultural Engineering

Research 19(3): 213-225.

Wang, K.J. (1965). Mechanical coffee harvesting (Part

A, B). Transactions of the ASAE 8(3): 400-405.

Wang,

K.J. and Shellenberger, F.A. (1965). Effects of cumulative

damage due to stress cycles on selective harvesting

of coffee. Transactions of the ASAE 10(2): 252-255.

Watson,

A.G., Scudder, R. and Marmo, P.A. (1979). Eficiencia

do derricadora e recolhedor de café pela colhedeira

mecánica nas variedades catuaí e mundo

novo no Estado de Sao Paulo. In: Congresso Brasileiro

de Pesquisas Caffeiras, 7 dezembro 4-7,1979. Resumos.

Rio de Janeiro,IBC- GERCA, p.7-10.

Wong,

C. K. (1995). Dynamics of a torsional type inertial

coffee harvester. Ohau , University of Hawaii, 66p.

( Thesis: Magister of Science).

Yung,

C. and Wang, K. J. (1969). Response of coffee laterals

to circular base motion. Transactions of the ASAE

12(5): 580-583.

|